POLYCIDE与SALICIDE结构,制程及性能详细对比

版图

0 字 / 约 0 分钟

2011/8/26

之前有篇《SILICIDE、SALICIDE和POLYCIDE工艺的整理》中已经对POLYCIDE与SALICIDE的区别做过比较,但只是些零散的文字性的描述,本篇将加入部分图片,用以说明POLYCIDE和SALICIDE在结构目的,工艺,源漏电阻,热稳定性,硅和金属的互扩散以及对掺杂的影响等几方向的不同。

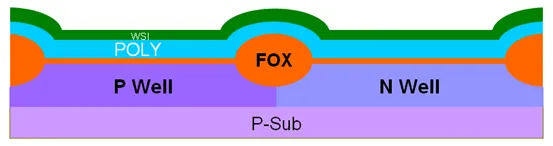

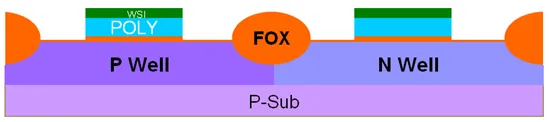

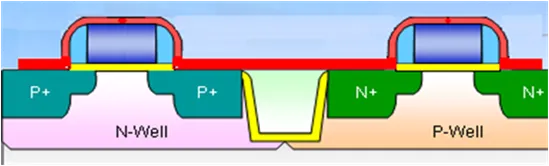

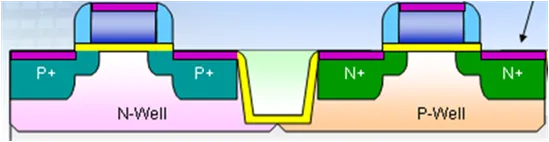

POLYCIDE与SALICIDE工艺结构图

工艺目的

POLYCIDE

- 减小栅极电阻

SALICIDE

- 减小栅极电阻;

- 减小源漏接触电阻

制作方法

POLYCIDE

- 复合层的淀积, 在淀积POLY并掺杂后,连续淀积硅化物(一般为WSi2或者TiSi2)

- 栅极的刻蚀。

SALICIDE

- 制作金属层 在源漏注入以后,溅射一层金属(一般为Co/Ti)

- 硅化物的形成 进行第一次升温退火,控制适当温度,使得金属和硅生成硅化物,而绝缘层上的金属不会和绝缘层反应生成硅化物。

- 多于金属的去除 用湿法(氨水+双氧水)除去未反应成silicide的金属。

- 第二次退火进一步降低电阻

工艺区别

- 源漏电阻方面 POLYCIDE 源漏电阻没有减小,为了减小源漏接触电阻,需要打的孔比采用SALICIDE要多一些。 SALICIDE 可明显减小源漏接触电阻,设计上就允许采用更小的源漏扩散区面积,并由此进一步减小了S/D和衬底之间的寄生电容,进一步降低RC延迟。

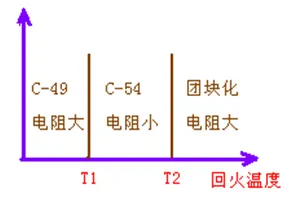

- 热稳定性 POLYCIDE:较好 SALICIDE:第一次回火形成的硅化物电阻率较高(生成C49相位结构,温度为T1以下)。需要更高温度的第二次回火,降低电阻(生成C54相位,温度在T1-T2之间).

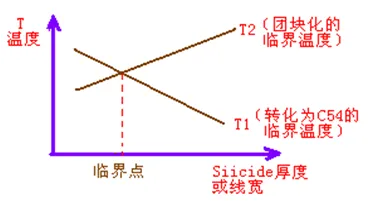

但是,随着silicide厚度的降低以及栅极线宽减小,C49转化为C54的临界温度T1升高,C54结构发生团块化的临界温度T2降低,以致于会出现T1=T2,甚至T2小于T1的情况。这样,随着温度升高,C49结构直接发生团块化,就不存在C54结构这个区间,硅化物的电阻始终较高。故:SALICIDE工艺不适合于0.25um以下的制程。(但是采用Co等其他金属,可以减小这种现象发生,也就是不同金属材料和Si反应,生成物的C49-C54转化温度区间T1-T2会不同,所以实际上0.18um有采用salicide工艺的。)

- Si和金属的互扩散 - POLYCIDE:淀积WSi,可以促使硅化物和POLY更好的结合。金属和Si的互扩散不影响器件性能和栅极。 - SALICIDE:

- a) 线条边缘电阻升高(对细线条影响严重) 对于TiSi2,在形成硅化物的过程中,Si是主要扩散物,在边缘处,可反应的Si少,所以形成的硅化物层就薄,电阻就大,表现出来的结果就是线条边缘的电阻较大,对于细线条的情况此影响非常严重。

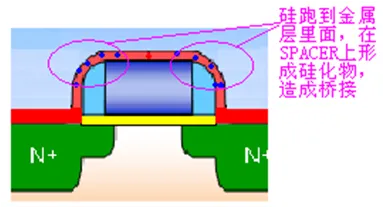

- b) Si扩散到金属上,引起的桥接问题 由于Si扩散到金属中的速度大于金属扩散到硅中的速度(对于Ti和Si),所以硅化物不仅会在金属与硅的直接接触面形成,还会在SPACER上形成(尽管在这里金属与氧化层是直接接触),这样就容易造成桥接。

- c) 通过选择合适的硅化物金属,可减小上述三种效应(比如用Co/Ni代替Ti)。

- 对掺杂的影响

- POLYCIDE:只淀积在POLY层上,不存在此类问题。

- SALICIDE:

- a) salicide在N/P区的反应情况不同,对于N+Si区,形成的硅化物较薄,电阻 较大。P区的情况相反。

- b) 一般杂质在salicide中的扩散速度极快,所以在多晶中的掺杂物容易进入硅 化物层,而流串至其他地方。多晶会因为掺杂物的流失而产生严重的空乏效 应。对于CMOS工艺,则会有P型N型掺杂物的相互污染,导致Vth的变化。

相关资料下载

contrast_polycide_and_salicide.zip